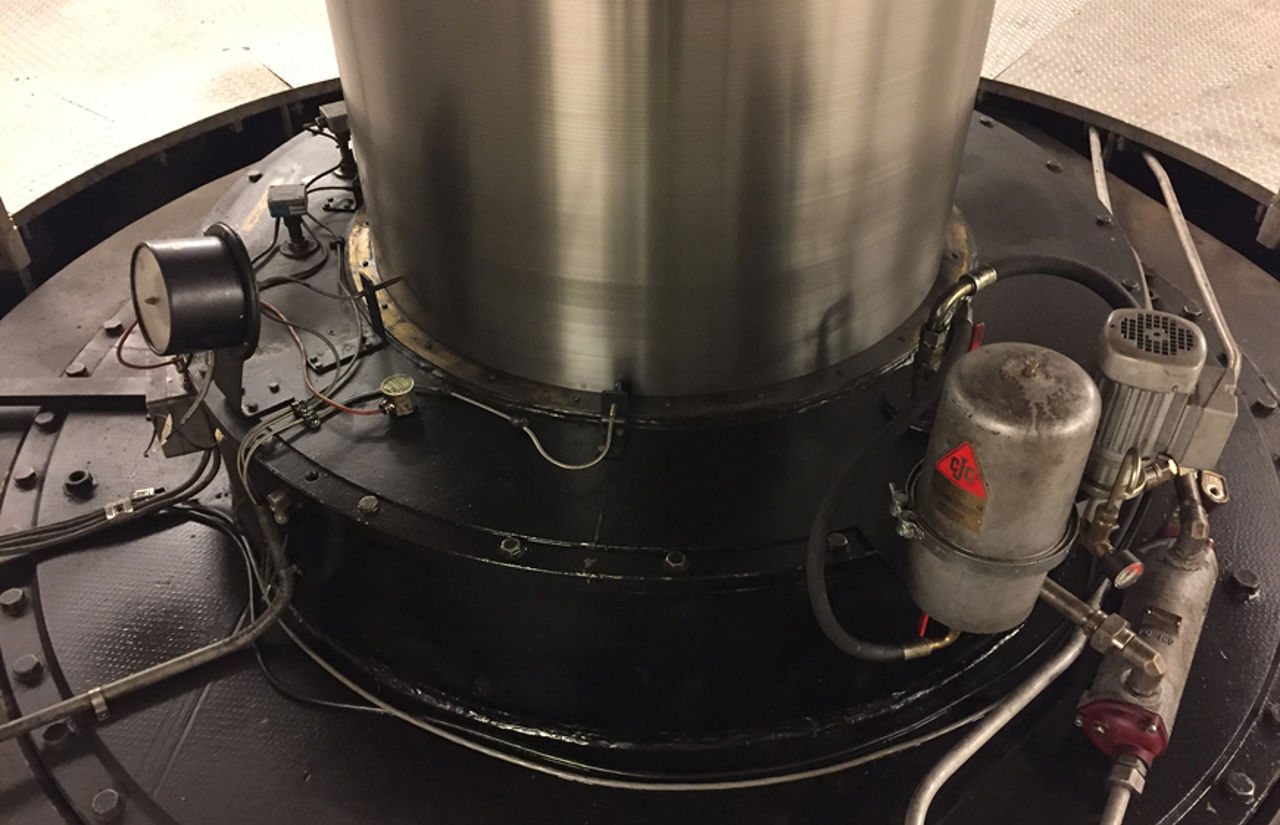

Maskinrum i Kvilldal, Norges största vattenkraftverk och en del av utbyggnaden av Ulla-Førre.

Maskininlärning: Lära kraftverk att tala

Vattenkraftverken i Norge blir allt äldre. Det innebär kostsamt underhåll och stora reinvesteringar. Tänk om kraftverken kunde berätta för oss vad de behöver och när?

Många norska vattenkraftverk byggdes för mellan 50 och 100 år sedan. De har nått en ålder då de behöver mer frekvent underhåll och byte av komponenter. Det här är kostsamma operationer. Varje år spenderar Statkraft upp till 2 miljarder norska kronor på att underhålla och höja den tekniska standarden i värdefulla vattenkraftverk.

– Med mer aktuell och detaljerad information om vattenkraftverkens tekniska tillstånd kan vi arbeta med kortare tidsramar i underhållsplaneringen samtidigt som vi ser till att vi undviker misstag, säger Camilla Feurst, senior specialist på riskhantering på Statkraft.

Kristallkula

Det är här digitaliseringen kommer in i bilden.

– Alla våra vattenkraftverk är automatiserade, men riskbedömningar baseras fortfarande till stor del på fysiska inspektioner och manuella beräkningar. Det innebär att det finns en stor potential för digitalisering, säger hon.

Under 2017 inledde Statkraft ett pilotprojekt vid Kvilldals vattenkraftverk för att undersöka om avancerade dataanalyser, algoritmer och maskininlärning kan ge nya insikter om kraftverkens tillstånd och vara användbara verktyg för underhållsteam.

– Vi letade efter en kristallkula och ville ta reda på om datorstyrda modeller kunde ge oss de svar vi behövde. Vårt mål är att alltid utnyttja hela den förväntade livslängden för delar och komponenter, samtidigt som vi undviker fel och oplanerade driftstopp i kraftverken. Med mer precisa riskbedömningar kan vi också minimera planerade driftstopp i samband med underhåll och förbättringar, säger Feurst.

På senare tid har insikterna från 2017 testats på nya sätt på Jostedals kraftverk.

Identifierade ändringar före fel

På Jostedal har Feurst och hennes team kört en ny "hälsomodell" för maskininlärning för att upptäcka förändringar i friska växter. Här användes sensorer för att upptäcka avvikelser i vad som annars var ett friskt kraftverk. Som jämförelse på Kvilldal användes maskininlärning efter att en oväntad händelse hade inträffat.

Vid piloten upptäckte teamet på Jostedal små förändringar i några sensorer, vilket tog projektet i en ny riktning.

– Trots att anläggningen var i full gång den våren hade vi identifierat små förändringar i några sensorer. Vi var inte säkra på om dessa förändringar var kritiska eller inte, så vi bestämde oss för att stanna för inspektion", säger Feurst.

Inspektionen skulle äga rum tre veckor senare, men 12 timmar innan inspektionen skulle utföras gick ett trycklager sönder.

– Även om inspektionen var lite sen i det här fallet så var det en bra validering av att små förändringar i datan kan betyda något. Nu monterar vi extra sensorer och håller veckovis kontakt med teamet på plats för att förhindra ett andra fel", förklarar Feurst.

Ovärderlig expertis

Den kunskap och intuition som finns hos de människor som arbetar på kraftverk är omöjlig att ersätta. Feurst anser att det är kombinationen av människors expertis, tvärvetenskapliga team och kraften i data som har gjort det möjligt för Statkraft-teamet att dra lärdom.

"Underhållschefen kan lägga handflatan på turbinen och direkt känna om vibrationerna är korrekta. Men vad händer när han inte är där längre? Det är viktigt för oss att ha en nära dialog med förvaltningsteamet och att ta till oss deras kunskap. Personer med hög kompetens har gjort professionella bedömningar i kraftverken i nästan hundra år. Erfarenheterna från detta är mycket värdefulla i allmänhet, och särskilt när vi ska skapa träffsäkra datorstyrda modeller, säger hon.

När ny teknik möter decennier av kunskap uppstår skepticism. Detta har inte kommit som någon överraskning för Feurst.

– Sund skepticism är nyttig och gör projektet bättre, men rädslan för att algoritmer och sensorer så småningom ska ersätta människor kan göra oss mindre anpassningsbara. Vi kommer fortfarande att behöva människor, men kanske i andra roller, säger hon och betonar: – Vi får aldrig glömma att modellerna beskriver en verklighet – och den kommer alltid att bestå av natur och mekanik.

När kraftverk talar

Jostedal-teamets erfarenhet visar att det inte dröjer en dag längre tid innan kraftverken kan säga när de "känner" att något inte är som det ska. Sensorer, data och algoritmer kan upptäcka var problemet finns och indikera när och hur det bäst kan lösas.

"Vår personal på plats arbetar ständigt med att felsöka och avkoda fysiska komponenter i vår verksamhet. Nu kan vi förbättra deras förmåga att upptäcka även de minsta förändringarna med hjälp av maskininlärning så att vi håller våra anläggningar friska och i full drift, säger Feurst.

Camilla Feurst

Camilla Feurst är senior specialist inom riskhantering inom Statkrafts affärsområde Nordics.

Christine Schei Liland

Christine Schei Liland titulerar sig Business IT Developer och arbetar med datamodellering och projektledning inom Statkrafts affärsområde för CFO&IT.

Vi letade efter en kristallkula och ville ta reda på om datorstyrda modeller kunde ge oss de svar vi behövde. Målet är att utnyttja hela den förväntade livslängden för delar och komponenter, samtidigt som man undviker fel och oplanerade driftstopp i kraftverken.