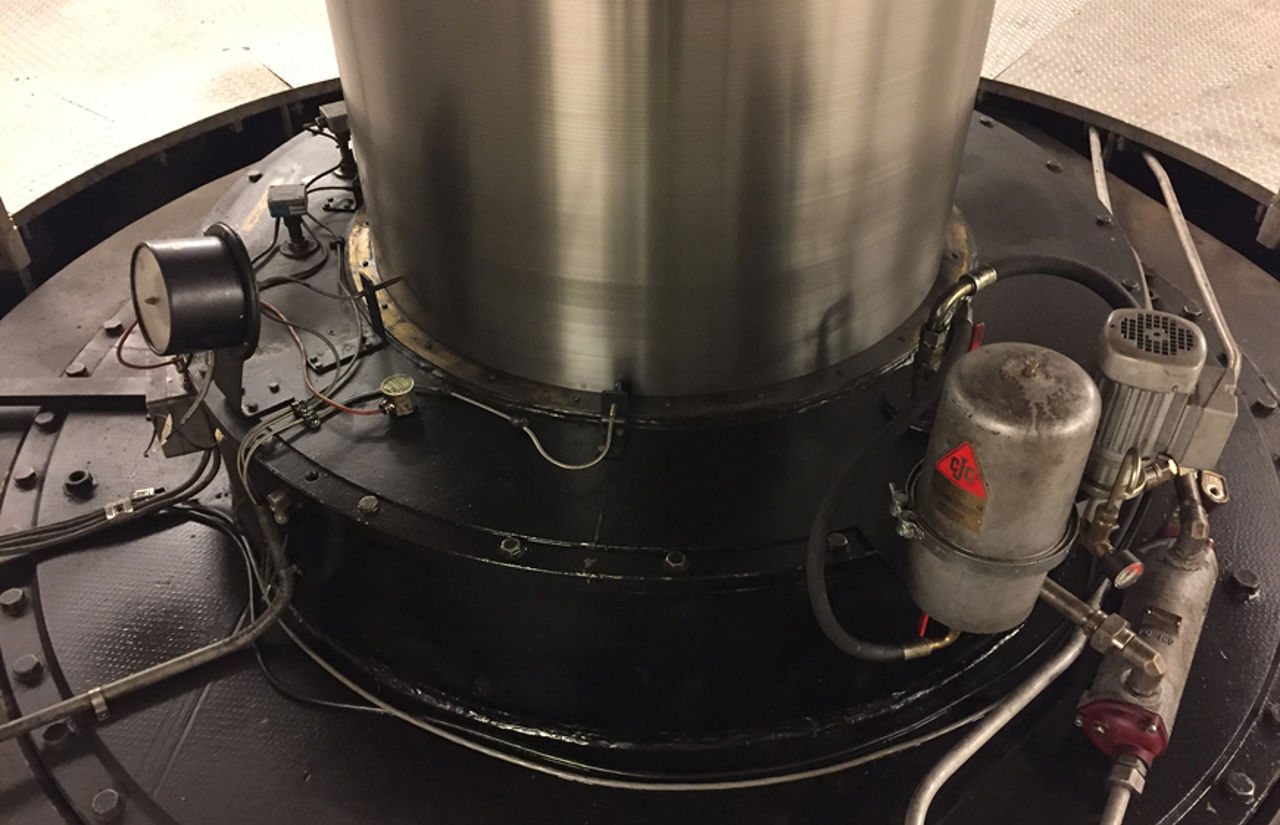

Maschinenraum in Kvilldal, Norwegens größtem Wasserkraftwerk und Teil der Ulla-Førre-Siedlung.

Maschinelles Lernen: Kraftwerken das Sprechen beibringen

Die Wasserkraftwerke in Norwegen werden in die Jahre gekommen. Das bedeutet kostspielige Wartung und große Reinvestitionen. Was wäre, wenn die Kraftwerke uns sagen könnten, was sie wann brauchen?

Viele norwegische Wasserkraftwerke wurden vor 50 bis 100 Jahren gebaut. Sie haben ein Alter erreicht, in dem sie häufiger gewartet und Komponenten ausgetauscht werden müssen. Dies sind kostspielige Operationen. Jedes Jahr gibt Statkraft bis zu 2 Milliarden NOK aus, um den technischen Standard wertvoller Wasserkraftwerke zu erhalten und zu erhöhen.

"Mit zeitnaheren und detaillierteren Informationen über den technischen Zustand der Wasserkraftwerke können wir mit kürzeren Zeitfenstern in der Wartungsplanung arbeiten und gleichzeitig sicherstellen, dass wir Fehler vermeiden", sagt Camilla Feurst, Senior Specialist Risk Management bei Statkraft.

Glaskugel

Hier kommt die Digitalisierung ins Spiel.

"Alle unsere Wasserkraftwerke sind automatisiert, aber die Risikobewertungen basieren immer noch weitgehend auf physischen Inspektionen und manuellen Berechnungen. Das bedeutet, dass es ein großes Potenzial für die Digitalisierung gibt", sagt sie.

Im Jahr 2017 startete Statkraft ein Pilotprojekt im Wasserkraftwerk Kvilldal, um zu untersuchen, ob fortschrittliche Datenanalysen, Algorithmen und maschinelles Lernen neue Einblicke in den Zustand der Kraftwerke liefern und nützliche Werkzeuge für Wartungsteams sein können.

"Wir waren auf der Suche nach einer Kristallkugel und wollten herausfinden, ob computergesteuerte Modelle uns die Antworten geben können, die wir brauchten. Unser Ziel ist es immer, die gesamte Lebenserwartung von Teilen und Komponenten zu nutzen und gleichzeitig Ausfälle und ungeplante Stillstände in den Kraftwerken zu vermeiden. Durch genauere Risikobewertungen können wir zudem geplante Ausfallzeiten im Zusammenhang mit Wartungen und Verbesserungen minimieren", so Feurst.

Kürzlich wurden die im Jahr 2017 gewonnenen Erkenntnisse im Kraftwerk Jostedal auf neue Weise getestet.

Erkannte Änderungen vor dem Fehler

In Jostedal haben Feurst und ihr Team ein neues "Gesundheitsmodell" mit maschinellem Lernen betrieben, um Veränderungen bei gesunden Pflanzen zu erkennen. Hier wurden Sensoren eingesetzt, um Anomalien in einem ansonsten gesunden Kraftwerk zu erkennen. Im Vergleich dazu wurde bei Kvilldal maschinelles Lernen eingesetzt, nachdem ein unerwartetes Ereignis eingetreten war.

Während des Pilotprojekts stellte das Team von Jostedal geringfügige Veränderungen an einigen Sensoren fest, die das Projekt in eine neue Richtung lenkten.

"Obwohl die Anlage in diesem Frühjahr auf Hochtouren lief, hatten wir bei einigen Sensoren kleine Veränderungen festgestellt. Wir waren uns nicht sicher, ob diese Änderungen kritisch waren oder nicht, also beschlossen wir, die Inspektion anzuhalten", sagt Feurst.

Die Inspektion sollte drei Wochen später stattfinden, aber 12 Stunden vor dem geplanten Inspektionstermin versagte ein Axiallager.

"Obwohl die Inspektion in diesem Fall etwas spät kam, war dies eine solide Bestätigung dafür, dass kleine Änderungen in den Daten etwas bedeuten können. Jetzt montieren wir zusätzliche Sensoren und stehen in wöchentlichem Kontakt mit dem Team vor Ort, um einen zweiten Ausfall zu verhindern", erklärt Feurst.

Unschätzbares Know-how

Das Wissen und die Intuition, die in den Menschen zu finden sind, die in Kraftwerken arbeiten, sind unersetzlich. Aus Sicht von Feurst ist es die Kombination aus dem Fachwissen der Menschen, interdisziplinären Teams und der Macht der Daten, die es diesem Statkraft-Team ermöglicht hat, daraus zu lernen.

"Der Instandhaltungsleiter kann seine Handfläche auf die Turbine legen und spürt sofort, ob die Vibration korrekt ist. Aber was passiert, wenn er nicht mehr da ist? Für uns ist es entscheidend, einen engen Dialog mit dem Wartungsteam zu führen und ihr Wissen aufzunehmen. Seit fast hundert Jahren nehmen Menschen mit hoher Fachkompetenz professionelle Begutachtungen in den Kraftwerken vor. Die Erfahrungen, die wir daraus gewinnen, sind im Allgemeinen sehr wertvoll, insbesondere wenn wir genaue computergesteuerte Modelle erstellen wollen", sagt sie.

Wenn neue Technologie auf jahrzehntelanges Wissen trifft, kommt Skepsis auf. Für Feurst war das keine Überraschung.

"Eine gesunde Skepsis ist nützlich und macht das Projekt besser, aber die Angst, dass Algorithmen und Sensoren irgendwann den Menschen ersetzen werden, kann uns weniger anpassungsfähig machen. Wir werden immer noch Menschen brauchen, aber vielleicht in anderen Rollen", sagt sie und betont: "Wir dürfen nie vergessen, dass die Modelle eine Realität beschreiben – und die wird immer aus Natur und Mechanik bestehen."

Wenn Kraftwerke sprechen

Wie die Erfahrung des Jostedal-Teams beweist, wird es nicht mehr lange dauern, bis Kraftwerke sagen können, wenn sie "das Gefühl haben", dass etwas nicht so ist, wie es sein sollte. Sensoren, Daten und Algorithmen können erkennen, wo das Problem liegt und anzeigen, wann und wie es am besten gelöst werden kann.

"Unsere Mitarbeiter vor Ort arbeiten ständig daran, physische Komponenten in unserem Betrieb zu debuggen und zu dekodieren. Jetzt können wir ihre Fähigkeit, selbst kleinste Veränderungen mithilfe von maschinellem Lernen zu erkennen, verbessern, damit wir unsere Anlagen gesund und in vollem Betrieb halten", sagt Feurst.

Camilla Feurst

Camilla Feurst ist Senior Specialist für Risikomanagement im Geschäftsbereich Skandinavien von Statkraft.

Christine Schei Liland

Christine Schei Liland ist Business IT Developer und beschäftigt sich mit Datenmodellierung und Projektmanagement im Geschäftsbereich CFO&IT von Statkraft.

Wir waren auf der Suche nach einer Kristallkugel und wollten herausfinden, ob computergesteuerte Modelle uns die Antworten geben können, die wir brauchten. Ziel ist es, die gesamte Lebenserwartung von Bauteilen und Komponenten zu nutzen und gleichzeitig Ausfälle und ungeplante Stillstände in den Kraftwerken zu vermeiden.